北方伟业计量集团有限公司

-

登录 |

-

官方微信 |

-

在线支付 |

- 网站地图

- 产品

- 新闻

- 课堂

北方伟业计量集团有限公司

聚酰亚胺(PI)薄膜因其超高的绝缘强度、机械强度、热分解温度和尺寸稳定性被广泛应用于电工电气的绝缘领域。随着科学技术的进一步发展,电机的能量密度越来越大,对电机的绝缘材料提出了更高的要求。大功率电机的载流大,产生的热量更高;热量不及时传导,会使电机内部温度升高,电子元器件热胀形变,降低电机效率,甚至导致电机烧毁。因此在保持聚酰亚胺薄膜原有性能的同时,提高其导热性,已成为电气级聚酰亚胺研究的重点。目前国内能够批量生产高导热聚酰亚胺薄膜的厂家极少,主要产能均集中在国外,其中美国杜邦公司的KaptonRMT是一款明星产品,通过加入氧化铝填料将聚酰亚胺的导热系数从0.2W/m·K提高到0.46W/m·K。

目前利用高导热的粒子填充到聚合物基体来提高聚合物导热性是一种常见的提高导热性的方法。常用的高导热粒子主要分为两类:一类是金属粉末,一类是无机粒子。其中金属粉末如铜粉、银粉、铝粉等,其导热机理是通过金属内部自由移动的电子来传递热量,而自由电子使金属粉末具有很强的导电性,会大幅降低聚酰亚胺薄膜的绝缘强度,并不适合绝缘材料使用。无机粒子包括氧化铝、氮化铝、氮化硼等无机颗粒,这些无机颗粒具有细密的晶格,可以通过晶格的振动将热量快速传递出去,而且没有可以自由移动的电子,因此这些颗粒具有较高的导热性和绝缘性,是制备高导热绝缘聚酰亚胺薄膜的首选。

使用无机粒子制备高导热聚酰亚胺薄膜的关键是让无机颗粒在聚酰亚胺基体内形成完整的导热网络。热量可以通过无机颗粒构成的导热网络直接传导出去,而当导热网络不完整时,无机颗粒和聚酰亚胺基体之间的相界面会产生很大的热阻,导热性能较差。影响无机导热网络形成的主要因素有填充量、粒子-基体相容性、粒子微观结构、粒子取向等。

导热通路是导热粒子与粒子直接在聚合物基体连接形成的,这就需要较高的填充量才能保证粒子与粒子相结合。无机粒子和聚合物基体的极性差异较大,两者相容性不好,材料的机械性能和导热性能不佳,可以采用偶联剂对无机颗粒表面改性的方法提高相容性,从而提升材料的机械性能,降低界面热阻,提高导热性能。无机粒子的微观结构决定了聚合物基体内导热通路的形态。使用不同微观结构的无机颗粒复配,可以使无机粒子之间结构产生互补作用,提高导热性。在聚合基体中的无机粒子会随着聚合物的加工过程发生取向变化,导致聚合物导热网络结构改变,从而影响导热性能。

六方氮化硼(h-BN)作为一种导热性非常好的无机粒子,其内部的原子结构类似于石墨烯,呈层状排布,因此和石墨一样具有超高的导热性,其中微米级的h-BN的导热系数更是高达300W/m·K。和石墨不同,氮化硼内部不含有可以自由移动的电子,其绝缘强度可达800V/μm。由于其具有优异的导热性和绝缘强度,因而被广泛应用于提高高导热绝缘材料的制备。然而氮化硼的微观结构为片状,在聚合物薄膜拉伸过程中极容易水平取向,大量氮化硼呈水平分布,导致热量更容易延膜面传递,而在薄膜内外层之间的导热性要差得多,国内外很多文献对此做了深入研究。

Song等利用氮化硼和PVA复合,经过三倍拉伸制得高导热PVA薄膜,其中氮化硼的添加量为15%。经过高倍率拉伸后,氮化硼的水平取向很剧烈,导致测试其膜面的导热系数高达13W/m·K。Lin等在氮化硼表面接枝具有磁性的纳米颗粒如γ-Fe2O3,通过磁场来诱导氮化硼颗粒取向,并使用这种方法制备了氮化硼-环氧树脂复合材料。测试导热系数发现,控制取向的复合材料导热系数为0.9W/m·K,远高于未控制取向的0.4W/m·K。Lim通过高压电场让氮化硼垂直取向,其制备的导热硅橡胶的导热系数可达4.7W/m·K,其导热性能有很大提高。Tanimoto等系统研究了氮化硼的粒径、含量、形状对聚酰亚胺材料导热性能的影响,结果表明,氮化硼颗粒越大,聚酰亚胺分子刚性越高,导热性能越好,颗粒在基体内部取向越剧烈,导热系数的各项异性越明显。

高导热聚酰亚胺薄膜主要应用于大功率电机的绝缘绕组,其热量在膜面快速传播,非常有利于散热,但是更重要的是将热量及时从金属线圈通过绝缘薄膜传递到外面,这对薄膜上下两面之间的导热性提出了很高的要求。

α-氧化铝的微观结构为球状,在聚合物中分散取向不明显,且其绝缘性能优异,因此也常被用于制备高性能绝缘材料。然而其导热系数为30W/m·K,由于其热导率相对于其他高导热填料比较低,因此在高导热绝缘材料制备中经常与其他导热填料复配。Wang等使用不同粒径的氧化铝和氮化硅复配制备的高导热硅橡胶的导热系数可达到1.48~2W/m·K。章文捷等利用氧化铝和氮化铝复配制得的有机硅灌封用浆液,其导热系数可达0.89W/m·K。周文英等利用氧化铝、氮化铝、碳化硼为导热填料,酚醛树脂和环氧树脂为基体,制备出了导热系数为0.99W/m·K,介电常数为6,体积电阻为4.6×1012Ω·m的高导热胶黏剂。

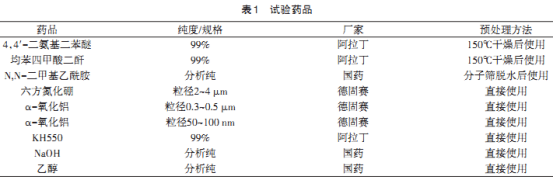

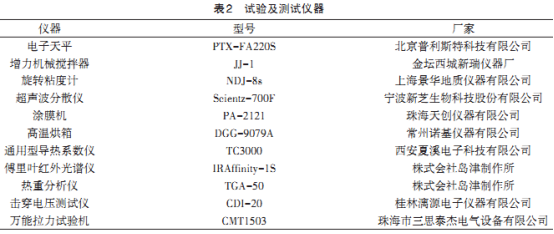

考虑到微米级氮化硼具有优异的导热性,但其取向作用明显,导热薄膜各向异性突出;氧化铝颗粒取向不明显,导热系数稍低。本文使用微米级的氮化硼、亚微米级的氧化铝和纳米级的氧化铝三种导热填料复配,并对其表面使用硅烷偶联剂KH550进行改性,制备出了一系列高导热聚酰亚胺薄膜,并对其导热性、绝缘强度、力学性能及热稳定性做了研究。

称取5g微米级氮化硼(粒径2~4μm),加入100g50%的NaOH溶液,超声分散2h,室温放置12h。过滤洗涤至洗涤液呈中性,干燥粉碎得表面活化的微米级氮化硼。将活化好的氮化硼加入250mL的N,N-二甲基乙酰胺(DMAc)中分散均匀,加入KH550,搅拌均匀后,超声处理2h,通氮保护反应12h。过滤,使用无水乙醇洗涤,烘干粉碎,制得表面改性后的微米级氮化硼。

亚微米级氧化铝(粒径0.3~0.5μm)和纳米级氧化铝(粒径50~100nm)表面处理方式与氮化硼类似,由于氧化铝表面有较多羟基,因此不需要表面活化处理,直接在DMAc体系中加入KH550,超声、过滤、洗涤、干燥即可。

将处理好的无机粒子加入三口烧瓶中,加入DMAc,超声分散2h,在分散液中加入4,4′-二氨基二苯醚(ODA),待完全溶解后分步加入均苯四甲酸二酐(PMDA),此时聚合物基体粘度逐渐提高,待粘度升高到200PaS左右时,停止加入PMDA,继续搅拌2h。取出真空脱泡,得聚酰胺酸浆料。

将脱完泡的聚酰胺酸浆料均匀放置在镜面抛光的钢板上,调整涂抹器刮刀的间距,将聚酰胺酸浆料均匀刮涂在钢板上。将钢板置于60℃烘箱中1h,转移到120℃烘箱中0.5h,再转移到180℃烘箱中0.5h,再转移到250℃烘箱中10min,再转移到350℃烘箱中5min,最后转移到440℃烘箱中3min。冷却后,取下薄膜即得高导热聚酰亚胺薄膜。

无机颗粒红外光谱分析按照KBr压片法,薄膜按照GB/T13542.2-2009的方法测试绝缘强度。按照GB/T1040.3-2006的方法测试拉伸强度。导热系数测试时温度为20℃,每2min取样。热失重分析气氛为氮气,升温速率为10℃/min。

声明:本文所用图片、文字来源《安徽化工》,版权归原作者所有。如涉及作品内容、版权等问题,请与本网联系

针对个别农贸市场上出现“掉色香葱”,用纸巾轻轻擦拭香葱叶,纸巾上会出现淡蓝色,这一现象引起各大媒体和消费者关注。香葱为何要“染色”?染色后还可食用吗?食用“掉色香葱”对身体有何影响?怎么去除农药残留?来看看专家的解读吧。

了解更多> >使用KH550表面改性微米级氮化硼、亚微米级和纳米级氧化铝,再将这三种导热填料按照质量比5∶3∶2的比例加入聚酰胺酸溶液中制备高导热聚酰亚胺薄膜,并对不同填料添加量的聚酰亚胺薄膜进行了一系列表征。结果表明:复合填充可以显著提高薄膜的导热系数,并保持薄膜原有的绝缘强度和耐热性能,拉伸强度下降。当填充量为50%时,薄膜的导热系数为0.78W/m·K,绝缘强度为250V/μm,初始分解温度为570℃,拉伸强度为147MPa。

了解更多> >使用KH550表面改性微米级氮化硼、亚微米级和纳米级氧化铝,再将这三种导热填料按照质量比5∶3∶2的比例加入聚酰胺酸溶液中制备高导热聚酰亚胺薄膜,并对不同填料添加量的聚酰亚胺薄膜进行了一系列表征。结果表明:复合填充可以显著提高薄膜的导热系数,并保持薄膜原有的绝缘强度和耐热性能,拉伸强度下降。当填充量为50%时,薄膜的导热系数为0.78W/m·K,绝缘强度为250V/μm,初始分解温度为570℃,拉伸强度为147MPa。

了解更多> >通话对您免费,请放心接听

温馨提示:

1.手机直接输入,座机前请加区号 如13803766220,010-58103678

2.我们将根据您提供的电话号码,立即回电,请注意接听

3.因为您是被叫方,通话对您免费,请放心接听

登录后才可以评论