北方伟业计量集团有限公司

-

登录 |

-

官方微信 |

-

在线支付 |

- 网站地图

- 产品

- 新闻

- 课堂

北方伟业计量集团有限公司

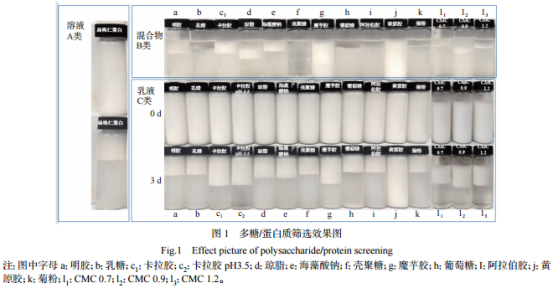

多糖、蛋白质等生物大分子因其特有的大分子网络结构可显著改善乳液的黏度和稳定性等。为探讨不同多糖和蛋白质对API的乳化效果,本实验分别选用明胶、黄原胶、卡拉胶等生物大分子制备API乳液。如图1混合物B类所示,大多数多糖、蛋白质的乳化性较差,只能包裹住极少部分的油滴,大部分油滴漂浮在乳液层上方,其中黄原胶、魔芋胶的乳化性较好。如图1乳液C类所示,除API-XG乳液外其余样品在存放3d后均出现不同程度的乳析现象。因此,根据乳化性及乳液稳定性综合考虑,选用黄原胶进行下一步研究。

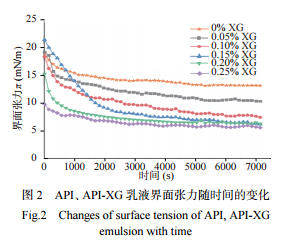

乳液的界面张力是衡量乳液稳定性的重要指标,乳液界面张力越小,其乳化稳定性越好。如图2可知,随XG添加量的增加,其界面张力逐渐减小,即未添加XG时其溶液的界面张力达到13.1mN/m,明显高于API-XG乳液;在XG添加量为0.25%时,AIP-XG乳液其界面张力最小,其数值仅为5.6mN/m,其原因可能是因为随着XG浓度的增加,API-XG乳液体系的不相容性增加,API结构发生变化,疏水性基团暴露,有利于蛋白与油相相互作用。因此,XG的添加有利于提高API乳液的乳化稳定性,当XG添加量为0.25%时效果最好。

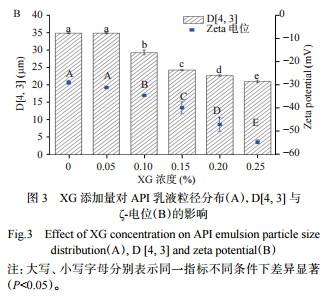

乳液稳定性可以通过其尺寸和分布来表征,D反映蛋白质的乳化能力,D越小,其乳化能力越好。如图3A所示,未添加XG的溶液粒径集中分布于10~100μm,随XG添加量的增加,乳液液滴粒径逐渐减小,且液滴分布更为集中。如图3B所示,未添加XG的溶液D约为34.7μm,随XG添加量的增加,乳液的D逐渐下降至20.9μm左右,且下降速度逐渐减缓。这可能是因为XG提高了乳液体系的黏度,并降低了液滴的絮凝速率。这表明XG对液滴尺寸的减小具有积极作用。

复合物的表面电荷密度反映蛋白质和多糖之间的静电相互作用,同时Zeta-电位通过反映液滴间的带电性质表征乳液的稳定性,即Zeta-电位绝对值越高,乳液越稳定。从图3B所示,随着XG浓度的增加,API-XG乳液的电位绝对值逐渐增大,当XG添加量达到0.25%时,其电位绝对值达到54.4mV。这是由于在中性条件下,API与XG均携带负电荷,两种生物大分子在体系中共存而没有发生静电吸引作用,则电位绝对值随XG浓度增加而增加。API-XG形成的复合吸附物使得吸附层的负电荷增加,乳液液滴间排斥作用增强,乳液的物理稳定性也越好。因此,XG的添加可以改善API乳液的稳定性。

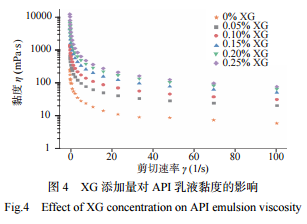

乳液的表观黏度随剪切速率的增大而减小,在达到较高剪切速率时趋于定值,呈现出剪切稀化的现象。如图4所示,随着黄原胶浓度的增加,剪切稀化程度加剧,这可能是因为当耗尽絮凝和剪切速率大到足以克服布朗运动时,乳液变得更有序,表现出的阻力更小。未添加XG溶液的表观黏度约为5.9mPa·s,与其相比,API-XG乳液的表观黏度随XG添加量的增加明显增加,最高可达到77.5mPa·s。这是由于API-XG复合物可以在油滴表面形成界面层,提供较强的空间稳定作用,在流动模式下,当带电液滴接近其他带相似电荷的液滴时,由于静电排斥作用会改变路径绕过其他的液滴,从而增加了流动的阻力。因此,XG的添加有利于改善乳液的表观黏度。

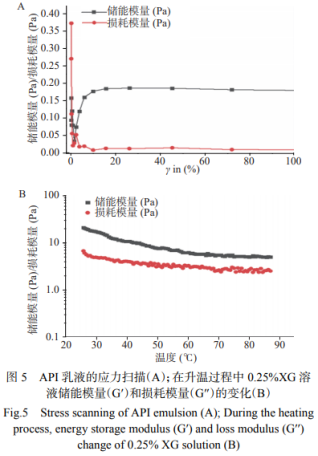

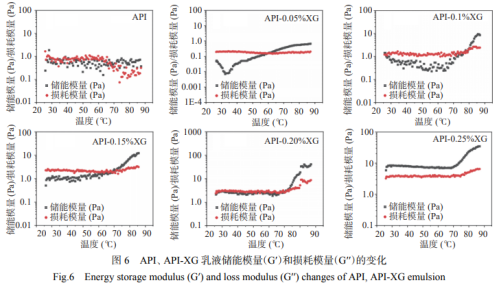

G′反映乳液的弹性性质,G′′反映乳液的黏性性质。如图5A确定固定应变10%,图5B所示,单独0.25%XG溶液的G′与G′′值较大,在加热过程中储存模量G′始终大于损耗模量G′′,这表明样品具有凝胶状的性质,网络结构良好。图6为不同XG添加量下API乳液在加热过程中粘弹性的变化,单独API溶液的G′与G′′值较小,大多1Pa以下,随XG添加量的增加,乳液的粘弹性逐渐增强,且其G′随温度升高呈先降低后上升的趋势,API-0.25%XG乳液的G′与G′′值最大,这可能是由于未吸附的XG在连续相中形成凝胶状结构,促进了乳液的弹性结构,XG较好的凝胶能力使混合体系显示出凝胶特性。

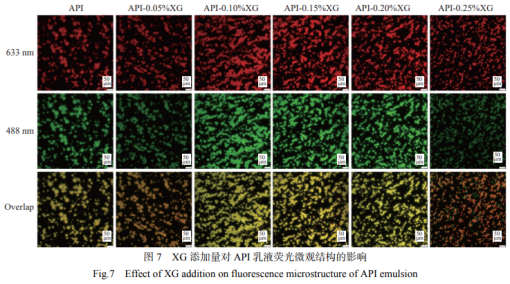

荧光显微镜图片可直观地表现乳液的液滴分布情况,如图7所示。单独API溶液不规则的黑色区域较多,这是油滴间架桥絮凝作用的结果;API-XG乳液液滴粒径大小分布更均匀,液滴直径更小,脂肪球数量减少。这表明API-XG乳液比单独的API溶液更稳定,这是由于XG形成的高粘性网络阻止了液滴的聚集,因此,XG的添加有效增强了API的乳化能力。

声明:本文所用图片、文字来源《食品工业科技》,版权归原作者所有。如涉及作品内容、版权等问题,请与本网联系

研究了一种分散速溶型黄原胶的制备方法。结果表明:黄原胶颗粒表面喷洒吐温80可以改善黄原胶的分散性,改性后的黄原胶结合麦芽糊精进行一步式蒸汽造粒得到分散速溶型黄原胶,其中吐温80用量为0.2%,黄原胶与麦芽糊精质量配比8∶2,造粒最优条件为进风温度70℃,雾化压力0.3MPa,雾化速度25mL/min。

了解更多> >研究了一种分散速溶型黄原胶的制备方法。结果表明:黄原胶颗粒表面喷洒吐温80可以改善黄原胶的分散性,改性后的黄原胶结合麦芽糊精进行一步式蒸汽造粒得到分散速溶型黄原胶,其中吐温80用量为0.2%,黄原胶与麦芽糊精质量配比8∶2,造粒最优条件为进风温度70℃,雾化压力0.3MPa,雾化速度25mL/min。

了解更多> >试验以鳕鱼骨酶解液和石斛超微粉为原料,以感官评价为指标采用正交试验优化了复合饮料的最佳配方。依据粒径和透光率指标,探究添加亚麻籽胶、黄原胶和卡拉胶三种不同稳定剂对饮料稳定性的影响。结果表明,添加5%的鳕鱼酶解液、0.8%的石斛超微粉、10%的白砂糖、0.1%的柠檬酸为最优工艺配方;根据体系分层沉淀、粒径及透光率测定结果可知,添加三种稳定剂均能改善液体分层情况,提高饮料体系的稳定性,其中亚麻籽胶与黄原胶复配组(2∶1,0.03%)稳定效果最优。

了解更多> >试验以鳕鱼骨酶解液和石斛超微粉为原料,以感官评价为指标采用正交试验优化了复合饮料的最佳配方。依据粒径和透光率指标,探究添加亚麻籽胶、黄原胶和卡拉胶三种不同稳定剂对饮料稳定性的影响。结果表明,添加5%的鳕鱼酶解液、0.8%的石斛超微粉、10%的白砂糖、0.1%的柠檬酸为最优工艺配方;根据体系分层沉淀、粒径及透光率测定结果可知,添加三种稳定剂均能改善液体分层情况,提高饮料体系的稳定性,其中亚麻籽胶与黄原胶复配组(2∶1,0.03%)稳定效果最优。

了解更多> >试验以鳕鱼骨酶解液和石斛超微粉为原料,以感官评价为指标采用正交试验优化了复合饮料的最佳配方。依据粒径和透光率指标,探究添加亚麻籽胶、黄原胶和卡拉胶三种不同稳定剂对饮料稳定性的影响。结果表明,添加5%的鳕鱼酶解液、0.8%的石斛超微粉、10%的白砂糖、0.1%的柠檬酸为最优工艺配方;根据体系分层沉淀、粒径及透光率测定结果可知,添加三种稳定剂均能改善液体分层情况,提高饮料体系的稳定性,其中亚麻籽胶与黄原胶复配组(2∶1,0.03%)稳定效果最优。

了解更多> >通话对您免费,请放心接听

温馨提示:

1.手机直接输入,座机前请加区号 如13803766220,010-58103678

2.我们将根据您提供的电话号码,立即回电,请注意接听

3.因为您是被叫方,通话对您免费,请放心接听

登录后才可以评论